In den letzten zwei Jahrzehnten hat der Metallbau ein großes Wachstum erlebt. Wenn wir uns die Gebäude um uns herum genauer ansehen, werden wir feststellen, dass die meisten unserer Dienstleistungs-, Industrie- und Gewerbegebäude sowohl eine Metallstruktur als auch ein (Well-) Blechdach und/oder eine Metallfassade haben. In diesem Artikel werden wir uns auf Metalldächer und die Vorteile konzentrieren, die zu ihrer Marktdominanz geführt haben. Wir werden auch auf einige ihrer Nachteile hinweisen und eine kurze Analyse der häufigsten Probleme im Zusammenhang mit Metalldächern vornehmen. Schließlich werden wir eines seiner häufigsten Probleme hervorheben: Undichtigkeiten in Verbindung mit Blechdachverbindungen, und auf einige Lösungen zur Reparatur solcher Probleme hinweisen.

Gründe für Undichte

Ein Blechdach (auch in Form eines Wellblechdach) kann aus verschiedenen Gründen undicht werden, z.B. durch extreme Umwelteinflüsse, Installationsfehler oder einfach durch eine Verschlechterung des Systems. Die häufigsten Situationen, die auf einem undichten Dach entstehen, sind

Versagte Befestigungen

Die Schrauben sind entweder zu fest, zu locker oder außermittig, so dass Wasser an offenen Stellen eindringen kann.

Ausgefallene Naht

Die Naht, an der zwei Paneele miteinander verbunden sind, könnte vom Installateur falsch geformt oder falsch gefalzt worden sein.

Fehlgeschlagener Eindeckrahmen

Eindeckrahmen Details an Verbindungsstellen oder Ergänzungen auf einem Dach, wie Rohre, Schornsteine oder Täler, sind normalerweise komplexe Details, die eine präzise Installation erfordern. Anschlusspunkte können leicht zur Quelle eines Lecks werden.

Ausgefallene Abdichtungen – Abdichtungen oder Dichtungsbänder werden verwendet, um Wasser, Schmutz und andere Ablagerungen, die ein Metalldach beeinträchtigen könnten, abzudichten. Wenn diese beschädigt sind, fehlen oder falsch angebracht werden, kann es zu Leckagen kommen.

Falsche Dachneigung

Wenn das Dach nicht die richtige Neigung hat und keine leichte Regenabgabe ermöglicht, kann Wasser an den schwächsten Stellen in das Dach eindringen: Fugen, Durchdringungen usw.

Korrosion

Die meisten Metalldächer sind mit Schutzanstrichen oder Beschichtungen versehen, die speziell für den Korrosionsschutz entwickelt wurden. Wenn diese Schutzschicht einfach weggeblasen oder aufgelöst wird, wodurch das darunter liegende Metall freigelegt wird, dann beginnt die Korrosion.

Eine Verschlechterung der Beschichtung des Metalldaches kann durch mehrere Faktoren verursacht werden:

Gebäudenutzung

Hohe Winde, hoher Feuchtigkeitsgehalt und Aktivitäten innerhalb eines Gebäudes tragen zu einer zusätzlichen Zugspannung auf dem Dach bei. Beispielsweise verursachen wiederholte Bewegungen aufgrund von Wärmeausdehnung und -kontraktion oder Vibrationen mikroskopische Risse und Kratzer in der Dachbeschichtung und beschleunigen den Angriff von Wasserpartikeln, was die Korrosionsentwicklung begünstigt.

Salzwasserkorrosion

Gebäude in Küstennähe sind anfälliger für Korrosionsentwicklung. Dies liegt daran, dass Salzwasser, eine Elektrolytlösung, mehr gelöste Ionen enthält als Süßwasser, was bedeutet, dass sich die Elektronen leichter bewegen können. Da es beim Rosten um die Bewegung von Elektronen geht, rostet Eisen in Salzwasser schneller als in Süßwasser.

Unähnliche Metalle

Wenn bestimmte Metalle zusammengesetzt werden, kann es zu einer negativen Wechselwirkung kommen, die eine frühe Korrosion verursacht, die sonst nicht auftreten würde. Daher ist es wichtig, solche Situationen zu analysieren und gegebenenfalls Trennschichten anzubringen, um den Kontakt zwischen solchen ungleichen Materialien zu vermeiden.

Schnittkanten – An den Schnittkanten eines Stahldaches tritt ein Kantenkriechen auf, d.h. an der Schnittkante tritt nur minimaler Rost auf. Viele Details in einem Metalldach mit Stehfalz haben gefaltete Kanten, die die Schnittkante des Metalls verdecken. Die Schnittkanten sind anfällig für Verwitterung, Oxidation und Schadstoffe, da sie freiliegen und keine Schutzschicht haben, wie der Rest der Metall- oder Aluminiumverkleidung.

Ölkonservierung

Die Ölkonservierung (oder Stressfaltenbildung) ist ein natürliches Phänomen, das sich als Linien oder Welligkeiten in den flachen Bereichen eines Metalldachs oder einer Wandverkleidung zeigt. Es ist ein ästhetisches Anliegen und hat in der Regel keinen Einfluss auf die Leistung des Paneels – es ist oft nur in bestimmten Winkeln und unter bestimmten Lichtverhältnissen sichtbar.

Ölkonserven werden durch innere Spannungen innerhalb des Paneels verursacht. Die häufigsten Ursachen für Ölabfüllungen sind:

- Übermäßiges Anziehen von Befestigungselementen

- Thermische Bewegung nicht zulässig

- Fehlausrichtung der Dachterrasse

- Während der Produktion eingeführter Stress

Installationsfehler

Die Qualität der Installation ist entscheidend. Wir können einige häufige Installationsfehler aufzeigen, die später die Leistung des Daches beeinträchtigen:

- Fehlende Teile oder Zubehör

- Falsches Blinken

- Lose Schrauben

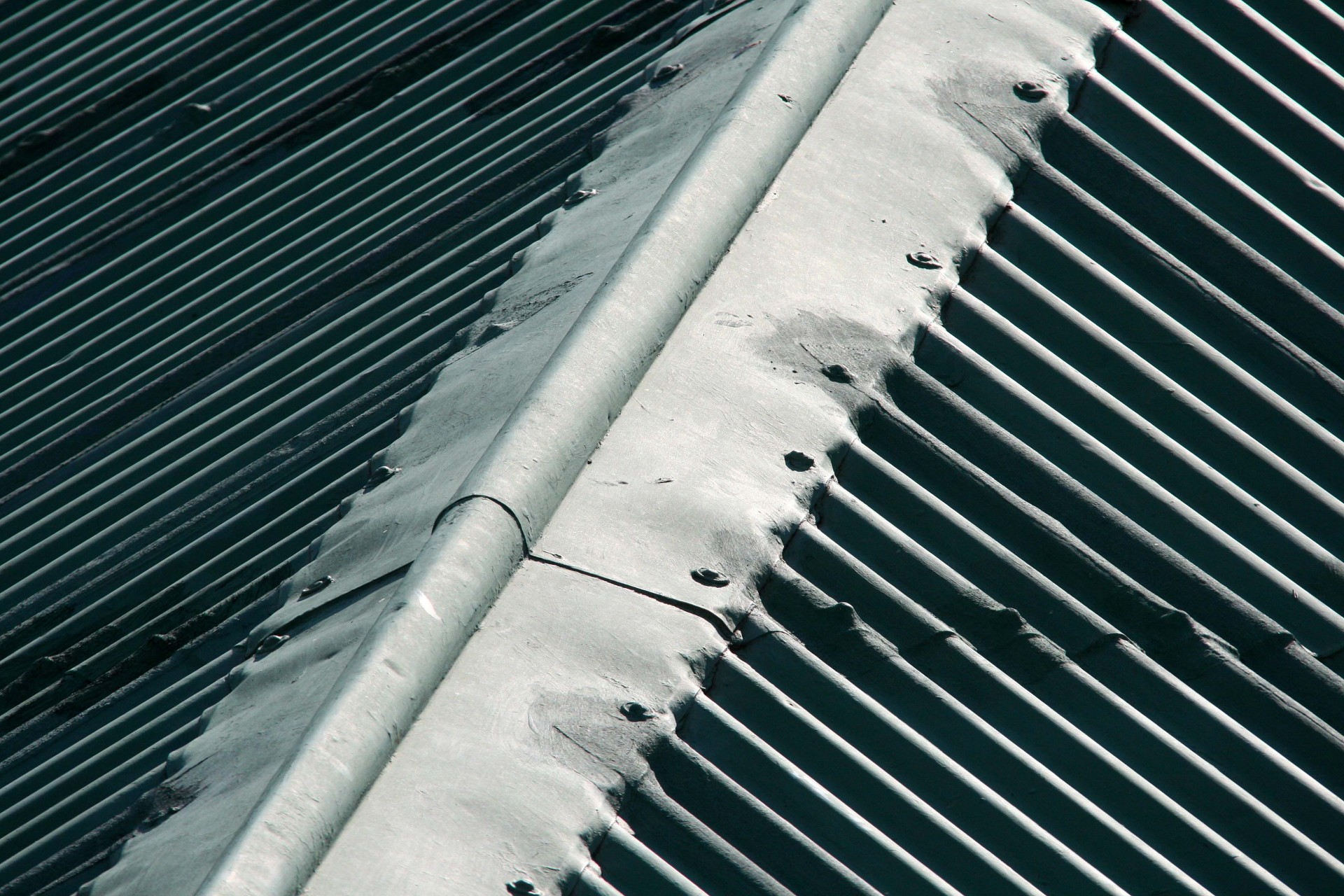

Anfällige Stellen – Nähte & Fugen

Nähte zwischen Dachpaneelen, Fugen an Anschlussdetails und Fugen zwischen dem Eindeckrahmen und dem Dach sind normalerweise die Bereiche, in denen die ersten Undichtigkeiten auftreten werden. Dies sind auch die Bereiche auf einem Dach, die schneller abgebaut werden (ausgenommen Dachrinnen), d.h. dies sind die Bereiche, die früher repariert werden müssen, um das Dach zu erhalten.

Die am häufigsten auftretenden Probleme an Fugen, die höchstwahrscheinlich Undichtigkeiten verursachen werden, sind

Korrosion – Fugen sind normalerweise die Bereiche, in denen sich Korrosion am schnellsten entwickeln wird. Dies geschieht, weil die Beschichtung an den Plattenkanten während der Produktion und des Zuschnitts zerbrechlich gemacht wurde, oder weil die Beschichtung zur Befestigung des Daches perforiert wurde, usw.

Offene Fugen – Fugen neigen dazu, sich im Laufe der Zeit zu trennen, und dadurch kann eine Öffnung entstehen, durch die Wasser in das Gebäude eindringen kann.

Fehlende Abdichtungen – Wenn bei der Dachmontage keine geeignete Abdichtungslösung verwendet wurde, neigen diese Fugen dazu, schnell undicht zu werden.

Blechdach Abdichten: 4 Möglichkeiten

Um ein Blechdach bzw. Wellblechdach nachhaltig abdichten zu können gibt es aktuell vier Möglichkeit. Diese unterscheiden sich vor allem hinsichtlich der Aufwände aber auch der Kosten. Entsprechend sollte man abwägen welche Abdichtung am Besten für die eigenen Bedürfnisse geeignet ist.

Bitumendickbeschichtung

Die Bitumendickbeschichtung ist die kurzfristigste und günstigste Variante um ein Blechdach abzudichten. Sie hält vergleichsweise kurz und der Schutz vor Undichte ist in Wahrheit gering. Sie besteht aus einer Mischung von polymeren Kunststoffen sowie Bitumen. Nach auftragen der betroffenen Stellen besteht dennoch die Gefahr des Rostes der umliegenden Platten.

Bitumenschweißbahnen

Eine weitere gängige Methode stellt das Aufbringen der Bitumenschweißbahnen auf offensichtlich undichte Stellen dar. Dies ist etwas teurer aber dichtet auch größere Flächen ab. In der Praxis werden diese Bahnen einfach über die Stelle geschweißt.

Bitumen-Reparaturband

Eine einfache Variante um kurzfristig Blechdächer abzudichten ist das Aufbringen von Reparaturbänder aus Bitumen. Diese Bänder werden einfach über die undichten Stellen geklebt und anschließend mit dem Brenner erhitzt. Dies geschieht meist sehr schnell aber die Lebensdauer ist der Regel nicht länger als 2-3 Jahre.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Flüssigfolie

Die langfristigste Lösung ist die Abdichtung durch eine Flüssigspritzfolie wie z.B Polyurea. Durch diese wird eine fugenlose, rissfeste und flexible Schicht erzeugt, welche auch hohen Belastungen Stand hält. Für mehr Informationen sowie einer kostenlosen Erstberatung können Sie uns jederzeit gerne kontaktieren.

Zusammenfassung

Blechdächer sind vor allem in Europa aufgrund der Jahreszeiten höchsten Belastungen ausgesetzt. Viele Dächer verlieren meist schon nach wenigen Jahren Ihre Dichte. Um diese wieder herzustellen gibt es viele Möglichkeiten. Wir empfehlen jedoch die nachhaltigste Variante und das ist die Abdichtung mit einer hochbelastbaren, fugenlosen Spritzabdichtung basierend auf Polyurea.